萨瓦贮能全自动PACK生产线通用各种方形电芯组包自动生产,整线含电芯自动上料,自动厚度检测,自动分选机,自动等离子清洗,自动堆叠,自动模组挤压捆扎机,极性检测机,激光焊接机,模组焊后检测机,自动老化等。整线MES数据管控,从电芯分选数据,极性检测结果,成品测试结果等数据存贮,方便后期数据追溯。

18962235971

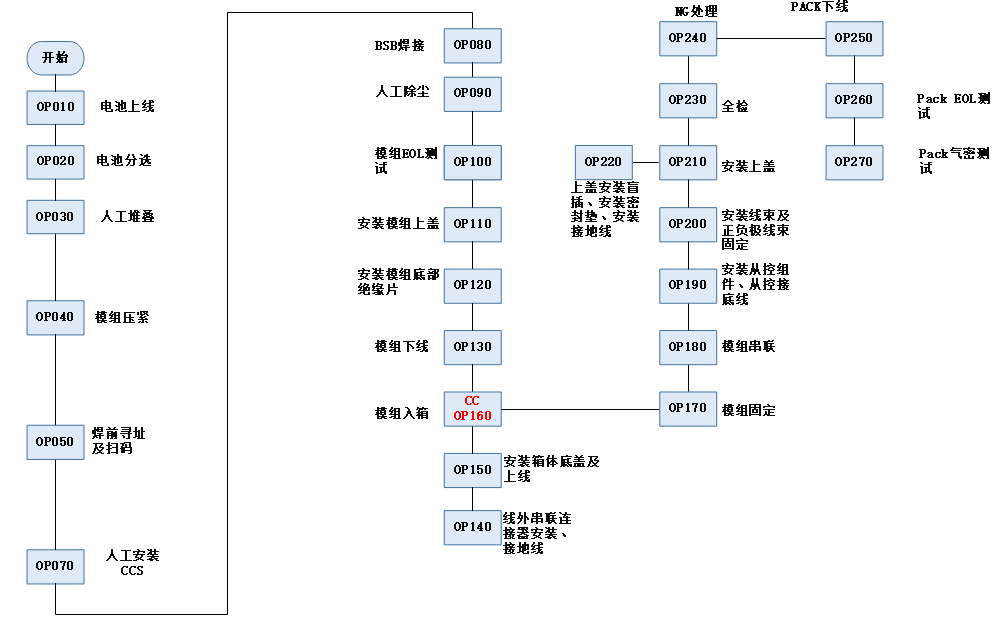

模组PACK线,包含电芯上料、电芯OCV测试、人工堆叠、模组压紧、预留侧缝焊接工位、极柱CCD寻址、人工CCS工位、BUSBAR激光焊接、焊后人工清洗、模组EOL测试、安装模组上盖、安装底部绝缘膜、模组下线、耐压测试、功能检、紧固上盖/外观检、模组下线等设备。

工艺流程:

| 序号 | 功能名称 | 功能介绍 |

| 1 | 电芯上料 | 人工拆纸箱后上料 |

| 2 | OCV测试 | 1.自动电芯电压、内阻测试 |

| 2.NG剔除 | ||

| 3 | 人工堆叠 | 1. 人工将端板,绝缘片,隔热垫在托盘上堆叠。 |

| 2.堆叠完成后,点击启动按钮,托盘压紧后,顶升下降并流水至下个工位。陪电批SKD-RBN90L一把 | ||

| 4 | 模组挤压成型 | 1.预堆叠模组到位后,设备自动将模组挤压到位,然后人工将侧板安装并进行螺丝锁紧。 |

| 2.打印机将MES系统通过扫码电芯得出的模组打印出来。 | ||

| 3.电批SKD-TBK50L两把 | ||

| 4.人工安装侧板至工装内 | ||

| 5.设备自动根据所需尺寸进行挤压,单工位工装挤压,工装不后流 | ||

| 6.挤压锁螺丝完成后人工按钮放行 | ||

| 5 | 极柱CCD寻址 | 1.托盘顶升定位后,三轴对预堆叠模组进行扫码,检测电芯极性。OK后流水至下个工位 |

| 2.如出现NG,则托盘会移动到NG位,人工读屏根据显示参数调整电芯极性。 | ||

| 3.极柱焊接前对极柱进行视觉定位 | ||

| 4.自动极柱寻址并进行自动电芯扫码绑定并打印条码 | ||

| 5.扫码完成自动放行 | ||

| 6 | 人工安装CCS | 1. 人工扫码(模组及CCS码)进行组件的绑定。 |

| 2. 配电批SKD-BN850L两把 | ||

| 3. 人工安装压条及CCS板至电池组 | ||

| 4. 扫码启动流入焊接机 | ||

| 7 | 模组激光焊接 | 将巴片与极柱焊接在一起,实现电芯串并联组合 |

| 8 | 焊后人工检查 | 1.人工来对焊接结果进行复检 |

| 2.模组内单体的电压内阻采集测试 | ||

| 3.扫码启动放行 | ||

| 9 | 模组EOL测试 | 1绝缘测试:DC1000V,除爬升时间外,测试5S。 |

| 1)正极对壳体:绝缘仪的负极连接电池正极,绝缘仪的正极连接壳体。2)负极对壳体:绝缘仪的正极连接电池负极,绝缘仪的负极连接壳体。2.耐压测试: | ||

| 主回路:DC2120V除爬升时间外,测试5S。 | ||

| 1)正极对地:耐压仪的负极连接电池正极,耐压仪的正极连接模组壳体。 | ||

| 2)负极对地:耐压仪的正极连接电池负极,耐压仪的负极连接模组壳体。 | ||

| 10 | 安装模组上盖 | 1.人工安装模组绝缘上盖 |

| 2.安装完成扫码放行,前工位未测试此工位可做防呆。 | ||

| 3.配电批SKD-BN850L一把 | ||

| 11 | 安装模组底部绝缘片 | 1.设备自动将模组翻转过来 |

| 2.人工进行底部绝缘片的安装 | ||

| 3.完成后,自动模组翻转并放到托盘内,然后流水至下个工位。 | ||

| 12 | 模组下线工位 | 1. 采用人工下线。设置顶升定位。 |

| 2. 配置放行按钮。 | ||

| 13 | 安装串联连接器安装接底线 | 1.人工粘贴密封垫于下箱盖 |

| 2.人工安装盲插用规定扭力锁紧于下箱盖上 | ||

| 3.人工安装接底线 | ||

| 4.线边加工,配2张1.2*0.8米桌子 | ||

| 5.配置两把电批SKD-BN830L和两把电批SKD-TBK50L | ||

| 安装箱体底盖 | 1.人工将底盖放于箱体背面底部并锁紧 | |

| 2.人工将箱体放于线体上 | ||

| 3.人工放行 | ||

| 4.配置斑马打印机 | ||

| 5.配置电批SKD-TBK50L两把 | ||

| 14 | 模组入箱 | 1.人工直接从模组下线位置抓取模组装入Pack箱内 |

| 2.配置扫码枪和打印机 | ||

| 15 | 模组固定 | 1.人工用长螺杆将两个模组固定于箱体内 |

| 2.人工放行 | ||

| 3.M6外六角螺杆8颗 | ||

| 4.一把电批SKD-RBN90L | ||

| 16 | 模组串联 | 1.人工将两模组用铜排进行串联 |

| 2.人工安装接地线固定件 | ||

| 3.人工按钮放行 | ||

| 4.配置两把扭力电枪(上传MES) | ||

| 17 | 安装从控组件、安装从控接地线 | 1.扫码绑定从控盒与Pack箱体条码,前面模组条码未扫此工位做防呆 |

| 2.人工安装从控组件于Pack箱内 | ||

| 3.人工按钮放行 | ||

| 4.配置两把电批(不上传MES)SKD-TBK50L | ||

| 17 | 从控盒安装 | 1. 人工将从控板安装于支架上. |

| 2. 线边加工,配2张1.2*0.8米桌子 | ||

| 3. 3.4.配置两把电批(不上传MES)SKD-BN850L | ||

| 18 | 安装线束、正负极线束固定 | 1.人工安装Pack内部线束 |

| 2.人工固定 | ||

| 3.扫码放行,前工位未绑定时此工位可做防呆 | ||

| 4.配置两把电枪(上传MES) | ||

| 19 | 安装上盖 | 1.人工将上盖安装锁紧于箱体上 |

| 2.人工按钮放行 | ||

| 3.配置两把电批(不上传MES)SKD-TBK50L | ||

| 上盖安装盲插、安装密封垫、安装接地线 | 1.人工安装盲插于箱体上盖 | |

| 2.人工安装密封垫于箱体 | ||

| 3.人工安装等电位线束及透气阀于箱体上 | ||

| 4.线外加工,配2张1.2*0.8米桌子 | ||

| 5.配置两把电批(不上传MES)SKD-BN830L和两把电批(不上传MES)SKD-TBK50L | ||

| 20 | 全检 | 1.人工粘贴标签及Pack全检 |

| 2.扫码放行 | ||

| 3.客户提供标签 | ||

| 21 | NG处理 | 1.有不良品时流出主线,维修OK后扫码放行流入主线 |

| 2.配置两把电批(上传MES) | ||

| 3.线边侧面流出,1个工站即可 | ||

| 22 | Pack下线 | 1.扫码放行报工 |

| 2.人工操作KBK夹吸住Pack产品下线至运转车,由人工运送至一楼充放电测试区进行测试 | ||

| 23 | PackEOL测试 | 1绝缘测试:DC1000V,除爬升时间外,测试5S。 |

| 1)正极对壳体:绝缘仪的负极连接电池正极,绝缘仪的正极连接壳体。2)负极对壳体:绝缘仪的正极连接电池负极,绝缘仪的负极连接壳体。2.耐压测试: | ||

| 主回路:DC2120V除爬升时间外,测试5S。 | ||

| 1)正极对地:耐压仪的负极连接电池正极,耐压仪的正极连接电池壳体。 | ||

| 2)负极对地:耐压仪的正极连接电池负极,耐压仪的负极连接电池壳体。 | ||

| 通讯端口:DC4240V,除爬升时间外,测试5s. | ||

| 3)正极对通讯口4与5pin:耐压仪的负极连接电池正极,耐压仪的正极连接通讯接口。 | ||

| 4)负极对通讯口1与2pin:耐压仪的正极连接电池负极,耐压仪的负极连接讯接口。 | ||

| 24 | Pack气密测试 | 人工连接进行Pack气密性测试 |

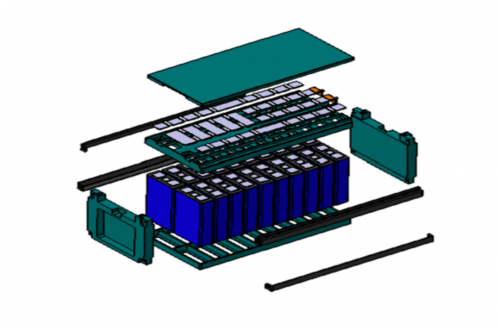

PACK模组爆炸图:

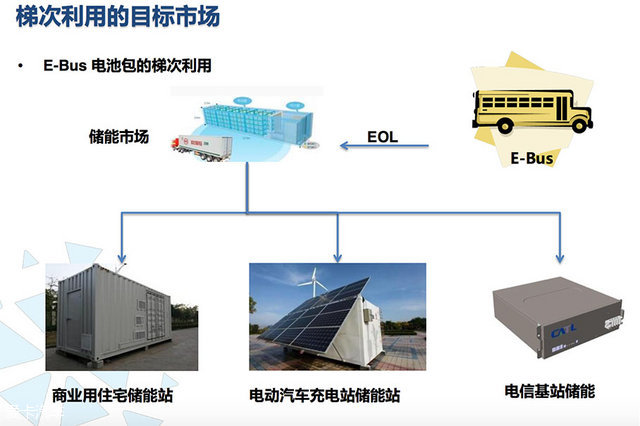

应用场景: